研究团队由清华大学能源与动力工程系由长福教授带队,在已有研究成果的基础上,开发出针对现有燃煤烟气净化设备的增效与多种污染物协同脱除技术;针对多种燃煤污染物由末端治理转向前端控制技术发展趋势,基于超级所开发的微纳米浆液制备方法,研发原煤深度脱硫及型煤高效固硫技术,并形成了针对煤粉工业锅炉的超低排放技术方案;结合生物质半焦高效吸机理性发展了土壤重金属定向吸附脱除方法;开展了天然气水合物开采中多相流动动态分析模型研究;针对低浓度矿井瓦斯的减排问题,进行了炉内燃烧利用与技术经济性分析;以煤基固废和有机固废为主要对象,开发资源化综合利用技术。

中心主要研究方向:

■高效低费用干法/半干法/湿法脱硫

■湿式景点细颗粒物脱除及流型调控装置颗粒物脱除技术

■煤粉炉/流化床锅炉炉内污染物控制

■工业锅炉节能技术

■新能源利用(生物质、太阳能、可燃冰等)

■煤矿低浓度瓦斯利用技术

■土壤修复技术

中心主要技术:

■锅炉高效和清洁燃烧集成技术及装备

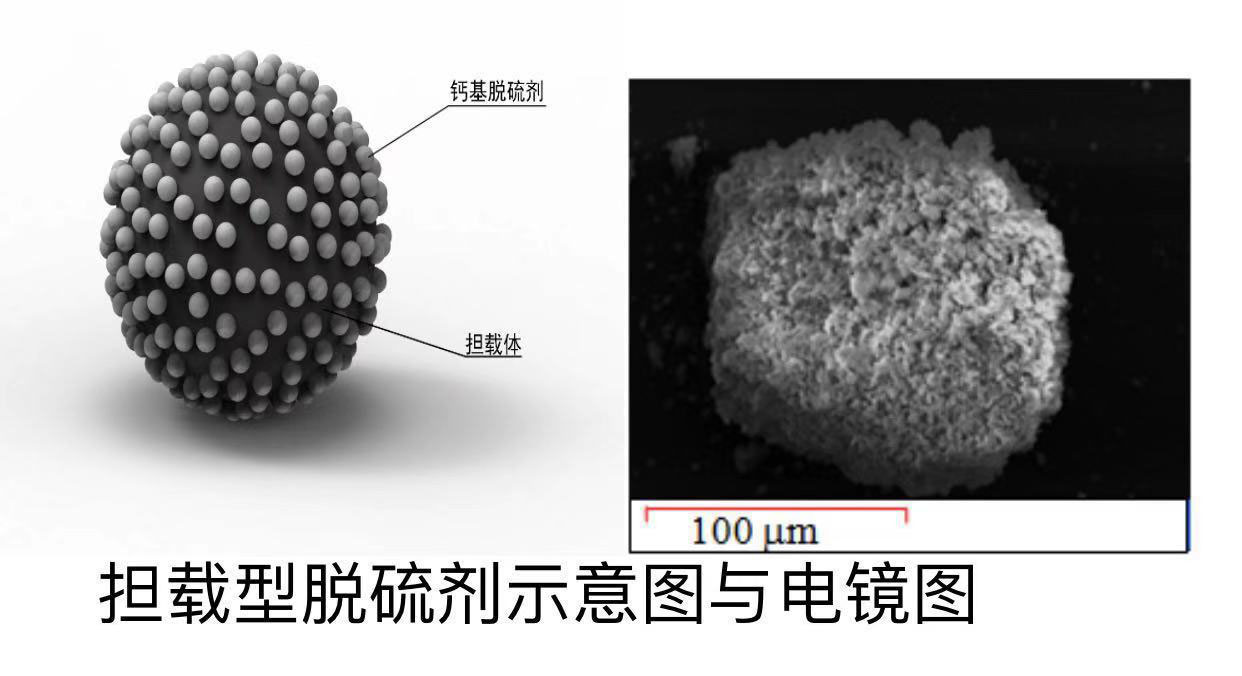

■高效担载型脱硫剂制备与炉内应用技术

■担载型脱硫剂烟气半干法脱硫技术

■节能型湿法脱硫塔脱硫除尘增效技术

■节水型湿式静电除尘技术

■煤矿低浓度瓦斯减排技术

■土壤重金属电动修复技术

脱硫剂的性能对脱硫效果具有重要的影响。尤其针对气固反应脱硫过程,当原始粒度高于100μm时,与含硫气体反应后,脱硫产物(主要以CaSO4为主)的摩尔体积较脱硫剂大,导致颗粒表面的孔隙堵塞,影响了其内部未发生反应的有效脱硫剂进一步利用,从而导致比较低的利用率。为实现较高的脱硫效率,燃煤企业必须提高其有效组分加入量(如Ca/S),造成大量的脱硫剂浪费。减小脱硫剂颗粒可有效提高其利用率,但仍需较长停留时间。对气固分离装置提出了更高的要求,往往会带来系统阻力的增加,诸如采用静电或者布袋除尘类分离器。由此带来经济成本的增加。本技术开发主要是解决脱硫剂颗粒细粉化且延长停留时间的问题。

研究方向具有潜在的巨大市场机遇:我国有各种容量的在用锅炉60余万台,其中燃煤工业锅炉约46万台,占总量的85%左右。锅炉大气排放标准,存在着近 2000 亿元的大气污染治理和监测设备市场空间机遇。本项目发展的具有完全自主知识产权的以高效脱硫剂和湿式静电除尘为核心的工业锅炉超低排放核心技术,能够满足我国大量工业锅炉烟气超低排放的技术需求。

产业化措施:

(1)联合山西当地科研机构、环保企业共同申请山西政府项目;

(2)与山西相关企业建立科研开发合作关系,共同开发技术和拓展市场。

工业锅炉污染排放控制技术研究中心计划发展具有较高行业影响力的燃煤工业锅炉污染物控制技术研发与中试基地,完成所开发的工业锅炉污染物超低排放控制技术工程设计及工艺包,建成5-10人的工程研发队伍,培养领域中青年工程技术人员。通过本中心的进一步工业化开发,有望将该技术推广至我国量大面广的工业锅炉领域,为实现低费用污染物控制目标提供基础。

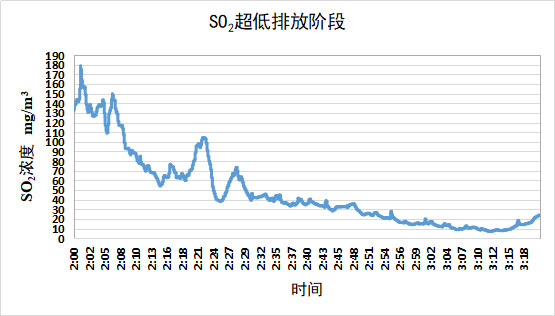

担载型脱硫剂用于150MW燃煤CFB锅炉时超低排放阶段结果

科研荣誉:

团队主持或参加包括国家自然科学基金重点及面上项目、973项目、国家科技支撑项目、科技部重大研究计划、国际及国内企业合作项目30余项。在国际学术期刊发表论文80余篇,授权中国发明专利17项、1项软件著作权。

科研成果:

发表学术论文120余篇,其中SCI收录论文80余篇;授权发明专利20余项,申请发明专利8项。

污染物控制技术研究中心科研成果:高效担载型脱硫剂

污染物控制技术研究中心科研成果:高效担载型脱硫剂